Niveau de maintenance : tout ce qu’il faut savoir

Loin de n’être limitée qu’à des opérations correctives issues de pannes ou de défaillance des machines, la maintenance joue désormais un rôle important dans la productivité des usines en adoptant une approche beaucoup plus préventive et proactive. Néanmoins, selon l’étendue du parc industriel et le niveau de complexité des machines à entretenir et à maintenir, la gestion des opérations de maintenance n’est pas toujours facile. Aussi, pour aider les entreprises dans leurs processus de maintenance, l’Afnor a défini une norme qui classifie les opérations de maintenance en fonction de leur complexité.

Niveau de maintenance : définition

En 1994, l’Afnor a édité deux normes, X 60-010 et X 60-011, dans lesquelles elle distingue maintenance préventive et maintenance corrective. Depuis 2018, l’organisme définit la maintenance industrielle dans sa globalité à travers la norme NF X60-000 : la maintenance est l’ensemble des actions techniques, administratives et de management durant le cycle de vie d’un bien, destinées à le maintenir ou à le rétablir dans un état dans lequel il peut accomplir la fonction requise. Elle établit un langage commun pour faciliter la compréhension et l’échange d’informations entre les professionnels de la maintenance, qu’ils opèrent dans des contextes industriels, immobiliers, informatiques ou autres.

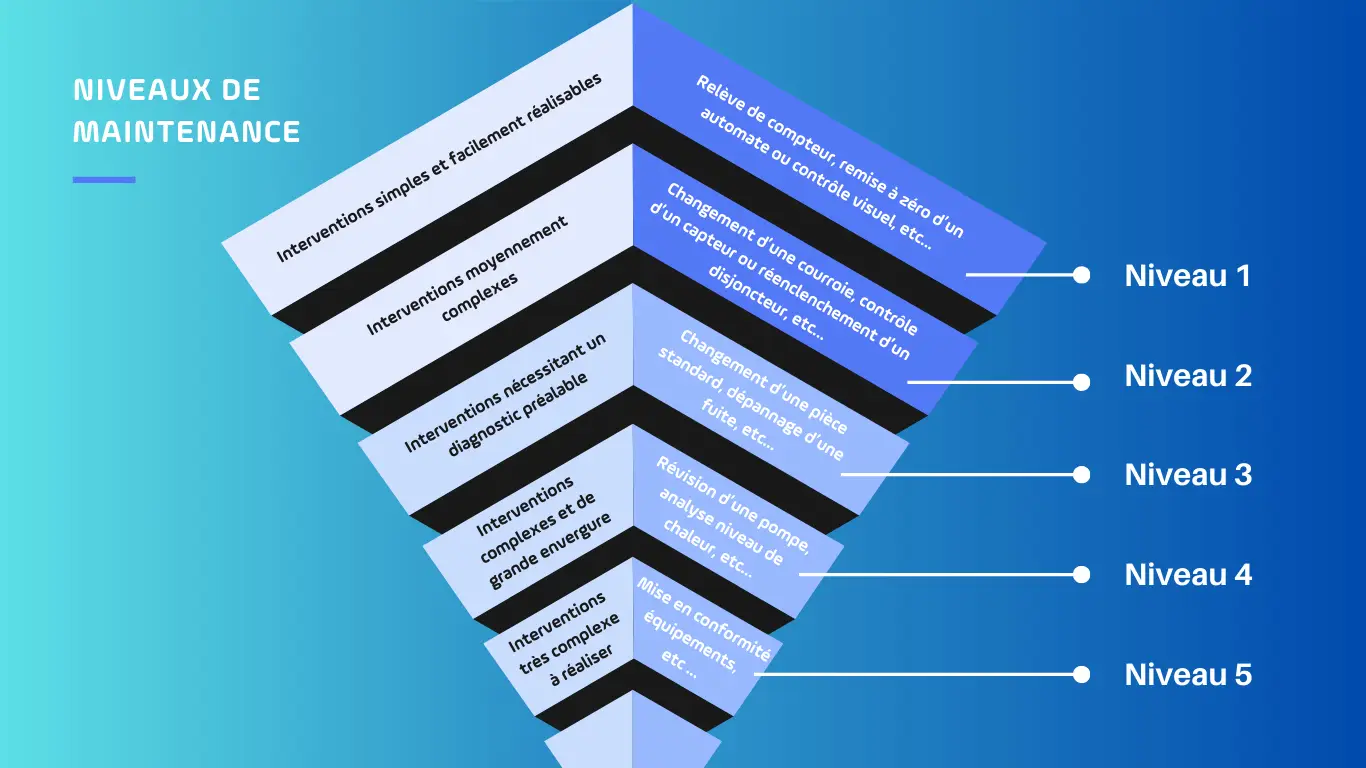

La norme recense cinq niveaux de maintenance, caractérisant de manière croissante la complexité des opérations à prévoir. Cette documentation permet ainsi aux acteurs industriels d’avoir une idée du niveau d’expertise et des moyens nécessaires pour la mise en place d’une action de maintenance. Par exemple, cette catégorisation est particulièrement pratique pour déterminer si une tâche peut être effectuée en interne ou si le recours à des prestataires externes est nécessaire.

Pour rappel, on distingue au moins 4 grands types de maintenance :

- La maintenance corrective: elle consiste à intervenir sur les équipements une fois qu’un incident ou une panne s’est produit.

- La maintenance préventive: elle agit en amont des dysfonctionnements pour les réduire.

- La maintenance conditionnelle : elle consiste à surveiller en continu ou périodiquement l’état et les performances réelles des équipements en service pour déterminer le moment optimal pour effectuer la maintenance.

- La maintenance prédictive: en croisant et en analysant les données, elle anticipe les dysfonctionnements afin de les éviter. C’est une maintenance conditionnelle dépendante de l’expérience et faisant intervenir des informations recueillies en temps réel.

Quels sont les 5 niveaux de maintenance ?

Voici plus en détail les différents niveaux de maintenance établis par la norme Afnor et leurs spécificités.

Niveau de maintenance 1

La maintenance de premier niveau regroupe les interventions simples, facilement réalisables. Ces opérations ne nécessitent ni démontage ni ouverture de l’équipement et peuvent être exécutées par un opérateur non spécialisé. Il peut s’agir de la relève d’un compteur, de la remise à zéro d’un automate ou encore d’un contrôle visuel.

Niveau de maintenance 2

Le deuxième niveau de maintenance augmente un peu en complexité. L’opération peut engendrer un démontage, du moment qu’il ne concerne pas l’ensemble de la machine. Un technicien qualifié habilité ou un utilisateur sont en mesure de réaliser ce type d’opérations de maintenance, à condition d’avoir été formé au préalable. Parmi les actions de maintenance de niveau deux, on retrouve le changement d’une courroie, le contrôle d’un capteur ou encore le réenclenchement d’un disjoncteur.

Niveau de maintenance 3

Plus complexes, les opérations de maintenance relevant du niveau trois nécessitent un diagnostic et une identification au préalable. Elles sont effectuées sur site ou dans un atelier de maintenance dédié et exigent une vision globale du fonctionnement de l’appareil. Ces interventions sont donc réalisées par des techniciens spécialisés, utilisant un équipement précis et conforme aux instructions de maintenance. Elles englobent par exemple le changement d’une pièce standard, le dépannage d’une fuite sur un groupe froid ou encore la vérification des performances d’une machine.

Niveau de maintenance 4

Les opérations de maintenance de niveau quatre montent encore d’un cran en termes de difficulté. Complexes et généralement de grande envergure, ces interventions nécessitent une expertise technique spécifique. C’est donc en toute logique qu’elles doivent être réalisées par des techniciens qualifiés, parfois sous la supervision d’un responsable. Parmi les opérations de maintenance de niveau quatre, on retrouve la révision d’une pompe, l’analyse d’un niveau de chaleur, la remise en géométrie d’une machine ou le changement de clapet sur un compresseur.

Niveau de maintenance 5

Enfin, le dernier niveau de maintenance selon la norme Afnor caractérise des opérations particulièrement complexes à réaliser – parfois tant, qu’on peut les comparer à une forme de fabrication. C’est pourquoi, ces tâches sont souvent déléguées au constructeur de l’équipement en question ou à des prestataires externes spécialisés. Il peut s’agir, notamment, de la mise en conformité d’un équipement pour répondre à une nouvelle réglementation, ou encore la réparation complète d’une machine.

Niveaux de maintenance : comment l'identifier ?

Connaître le bon niveau de maintenance à appliquer pour chaque opération ne constitue pas simplement un moyen de garantir la sécurité des équipements mais s’apparente à un véritable levier stratégique pour les entreprises industrielles.

En effet, il n’est ni économique ni pertinent d’engager une équipe d’experts pour changer une ampoule, ou à l’inverse, de demander à un opérateur non spécialisé de se lancer dans la réparation d’une machine complexe. D’où l’importance d’identifier facilement et rapidement le niveau de maintenance nécessaire pour chaque équipement.

Pour cela, l’utilisation d’un logiciel GMAO (Gestion de Maintenance Assistée par Ordinateur) est recommandée puisqu’il permet, entre autres, de :

- Regrouper dans une base de données les caractéristiques propres à chaque équipement: documents techniques, procédures, modes opératoires, mais aussi son plan de maintenance et sa nomenclature de pièces détachées. La centralisation de ces informations contribue à accélérer la prise en charge, la planification et la réalisation des opérations de maintenance, tout en réduisant le risque d’erreur ;

- Assigner des interventions aux techniciens;

- Visualiser en temps réel l’état du parc et les pièces détachées disponibles, nécessaires pour certaines réparations ;

A terme, vous réussirez à réduire les coûts associés à la maintenance, à bénéficier d’un haut degré de sécurité des équipements, mais aussi, à agir en préventif/prédictif plutôt qu’en correctif grâce à une visibilité accrue.

DOMMS, un logiciel de GMAO pensé par et pour les techniciens de maintenance

Conçue par Ovalie Tech, acteur incontournable dans l’univers de la maintenance, la GMAO DOMMS est la solution idéale pour optimiser votre maintenance… mais pas seulement ! En associant une GMAO, une GED et un outil de rondes, « le compagnon » DOMMS vous aide à piloter votre maintenance et votre exploitation à 360°. A la clé, un outil modulaire 100% Saas, avec possibilité d’être On-Premise, disposant de multiples fonctionnalités accessibles sur PC et sur téléphone ou tablette pour une utilisation terrain ou offline. Une véritable plus-value pour superviser et optimiser vos actions de maintenance !

Vous souhaitez en savoir plus sur la solution DOMMS et ses fonctionnalités ? Contactez-nous !