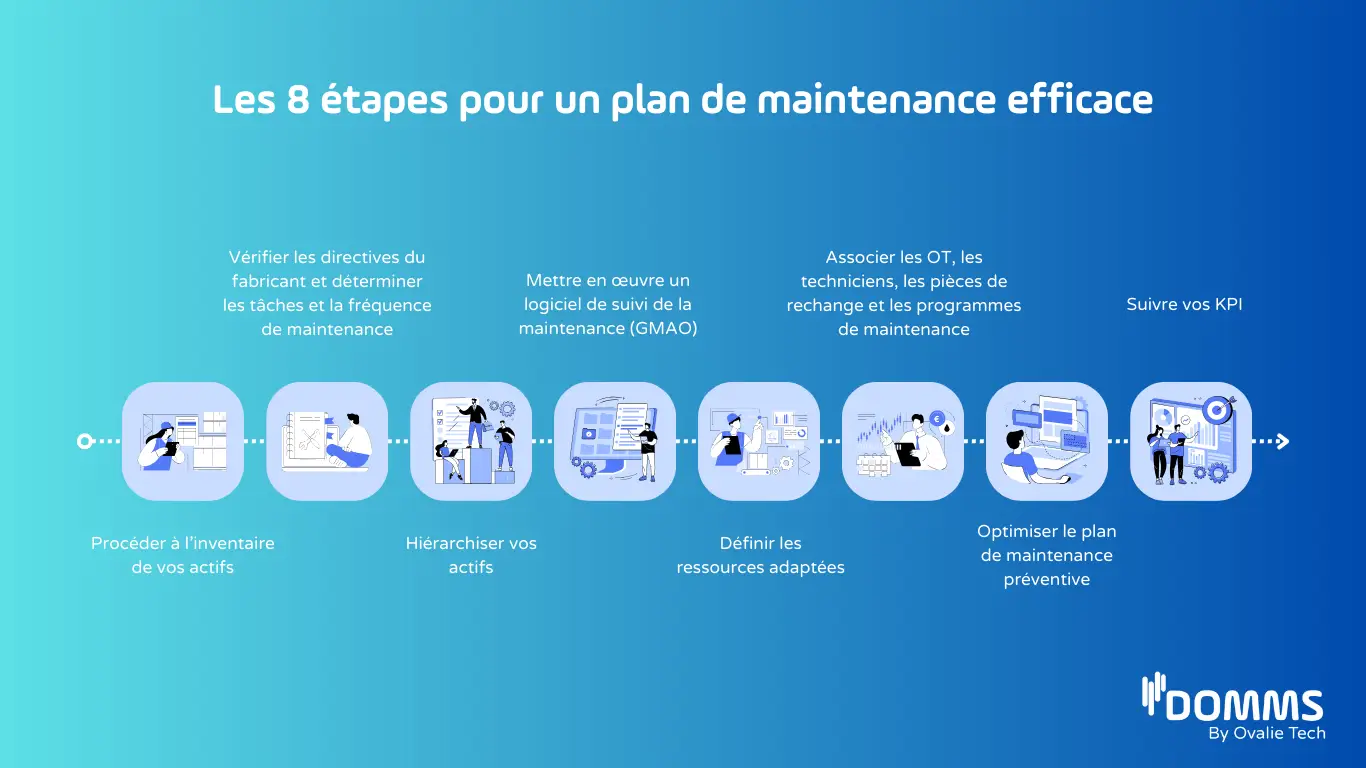

Plan de maintenance préventive : 8 étapes à suivre pour être efficace

La maintenance préventive, c’est un peu comme un sportif professionnel qui se prépare à ses compétitions. Pour être le plus performant possible et éviter les blessures, le sportif se soumet à une préparation physique poussée (musculation, nutrition adaptée) et des entraînements réguliers. Dans l’industrie, c’est un peu la même chose. Pour éviter les pannes qui nuiraient au fonctionnement de vos équipements mais également, pour augmenter la disponibilité des machines ou encore gagner en efficacité, il est recommandé de mettre en place un plan de maintenance préventive. Une gestion efficace des actifs implique d’évaluer les performances passées des équipements, d’analyser leur cycle de vie et de planifier les interventions nécessaires pour optimiser leur durée de vie. L’objectif ? Vérifier selon une périodicité propre à l’équipement, que celui-ci fonctionne bien. Dans le cadre d’une démarche d’Asset Management pertinente, nous avons listé pour vous les 8 étapes à suivre pour établir un plan de maintenance préventive le plus efficace possible.

Étape 1️⃣ : Procéder à l’inventaire de vos actifs

La première étape consiste à dresser l’inventaire de tous les actifs de votre installation en créant une arborescence fonctionnelle et/ou géographique de celle-ci. Cette tâche va au-delà d’une simple liste : vous devez fournir des informations pertinentes telles que le type, la marque, le modèle, l’emplacement et l’état et la date de mise en service de chaque actif. Connaître leurs caractéristiques et leur état actuel vous permettra, selon votre organisation, d’adapter le type de maintenance préventive.

Étape 2️⃣ : Vérifier les directives du fabricant et déterminer les tâches et la fréquence de maintenance

Chaque actif (machine, outil, équipement, etc.) est accompagné d’un manuel du fabricant qui comprend des informations sur son fonctionnement, les recommandations d’entretien et de maintenance ainsi que les pannes potentielles. Ce manuel représente une ressource précieuse pour l’élaboration d’un plan de maintenance préventive car il offre un aperçu des actions nécessaires pour maintenir l’actif dans un état de fonctionnement optimal.

Vous devez donc extraire les données de maintenance issues de ces directives qui comprennent la fréquence d’entretien, les actions à mener, les consommables et pièces de rechange nécessaires.

Étape 3️⃣ : Hiérarchiser vos actifs

Certains actifs revêtent une importance plus critique que d’autres pour vos opérations, ce qui place leur maintenance à un niveau de priorité plus élevé. Vous pouvez classer vos actifs après analyses en fonction de critères tels que leur impact sur les opérations et la disponibilité, leur vulnérabilité aux pannes et leur incidence sur les temps d’arrêt. On parle alors de priorisation de la maintenance basée sur les risques et la criticité (ex : AMDEC, REX).

Les étapes 1 à 3 sont des étapes préparatoires et débouchent sur un plan de maintenance préventive initial.

Étape 4️⃣ : Mettre en œuvre un logiciel de suivi de la maintenance (GMAO)

Une fois que tout est planifié, il est temps de mettre le plan en action. Commencez à exécuter les tâches de maintenance prévues et suivez leur progression. Dans le contexte actuel de la fabrication, la digitalisation devient indispensable. Pour une maintenance efficace et rentable abandonnez les feuilles de calcul et les méthodes manuelles.

C’est donc le moment d’investir dans une GMAO qui réponde à vos besoins.

Les logiciels de GMAO sont plus mobiles, accessibles, conviviaux et abordables que jamais. Une fois que vous avez fait votre choix, vous pouvez intégrer les données dans votre nouvelle GMAO comprenant les actifs de votre entreprise, la maintenance préventive, les pièces de rechanges, etc.

Étape 5️⃣ : Définir les ressources adaptées

Le nombre de techniciens et leur expertise varient selon le niveau de maintenance, Vous devez donc tenir compte de ce paramètre pour organiser le déploiement des ressources sur le terrain. Une fois que vous avez établi une liste de tâches et leur fréquence, vous les attribuez aux membres appropriés de l’équipe, ou aux sous-traitants compétents. Le personnel désigné doit posséder les qualifications et les habilitations requises pour exécuter efficacement ces activités. Cette répartition des tâches contribue également à assurer la responsabilité individuelle et collective des techniciens. En attribuant les tâches de maintenance, chaque membre de l’équipe sait ce qui lui incombe de faire, dans les délais impartis.

Étape 6️⃣ : Associer les ordres de travail, les techniciens, les pièces de rechange et les programmes de maintenance

Un plan de gestion de maintenance parfaitement élaboré ne sera pas réalisable sans les bonnes pièces et les bons techniciens pour le mettre en œuvre.

Quelque soit le type de pièces ou de consommables, ils doivent être disponibles avant le début de la tâche d’où l’intérêt d’établir l’horizon du besoin en pièces de rechange. Chaque entreprise décide du niveau nécessaire de pièces en stock. Une gestion robuste des pièces de rechange permet une maintenance efficace.

La gestion du stock des pièces de rechange doit faire l’objet de la même analyse rigoureuse que votre stratégie de maintenance :

- Prévoir l’obsolescence des pièces ;

- Adapter les stocks en fonction des besoins (étude de non-rupture des stocks) ;

- Interchangeabilité des pièces ;

- Etc.

La GMAO DOMMS, par exemple, intègre une fonctionnalité de gestion des stocks de pièces de rechange et de suivi des actifs.

Étape 7️⃣ : Optimiser le plan de maintenance préventive

Enfin, il est important de se rappeler qu’un plan de maintenance préventive n’est pas simplement une question de “définir et oublier”. Des analyses et des ajustements réguliers basés sur les données et les retours en temps réel sont nécessaires. Cela garantit que le plan reste adaptable aux retours d’expériences sur les interventions réalisées (modification des fréquences, ajout ou suppression de tâches, etc.).

Étape 8️⃣ : Suivre vos KPI

Il est bien connu que ce qui est mesuré est géré. Le simple suivi des indicateurs clés de performance (KPI) peut conduire à des améliorations. Des données solides sont la base d’améliorations efficaces.

Un avantage majeur des logiciels de GMAO est la facilité avec laquelle le suivi des métriques est géré, nécessitant un minimum d’administration. Des KPI sur les équipements (durée des interventions par équipement, etc.), les anomalies (répartition des anomalies par type, etc.) ou encore sur les interventions (interventions par statut, etc.) sont calculés automatiquement. Une GMAO peut également générer des rapports et des tableaux de bord qui fournissent aux parties prenantes une vue claire des progrès et des points à améliorer.

En respectant ces étapes, vous aurez l’assurance d’établir un plan de maintenance préventive efficace, garantissant le bon suivi de votre maintenance. La GMAO DOMMS permet de structurer votre plan de maintenance préventive. De plus, nos chefs de projet experts en maintenance peuvent vous conseiller et vous accompagner dans l’élaboration et la mise en œuvre d’un plan optimisé. Pour en savoir plus sur notre solution ou sur l’élaboration d’un plan de maintenance préventive, contactez nos équipes !